IRIS

INSPEÇÃO DE TUBOS DE TROCADORES DE CALOR E CALDEIRAS

Exame de tubos pela técnica IRIS (Internal Rotary Inspection System) pode ser aplicado em quaisquer materiais tais como aços carbono, inoxidáveis, ligas de cobre, níquel, alumínio, e até materiais não-metálicos.

É uma técnica do método ultrassônico, que consiste basicamente na “varredura” de todo o comprimento do tubo por um feixe normal de ultra-som. Isto se dá pela rotação de um pequeno espelho acoplado à uma turbina movida a água que recebe o feixe e o direciona perpendicularmente a superfície do tubo, conforme ilustra a figura abaixo, a água serve também para acoplamento.

É uma técnica do método ultrassônico, que consiste basicamente na “varredura” de todo o comprimento do tubo por um feixe normal de ultra-som. Isto se dá pela rotação de um pequeno espelho acoplado à uma turbina movida a água que recebe o feixe e o direciona perpendicularmente a superfície do tubo, conforme ilustra a figura abaixo, a água serve também para acoplamento.

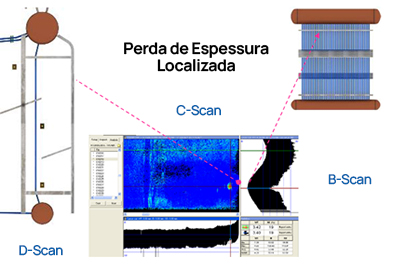

Nossa tecnologia permite a localização e dimensionamento preciso de áreas e pontos desgastados, através dos recursos B/C/D-Scan. Estes recursos estão disponíveis “on-line”, para fornecer informações necessárias para tomadas de decisão imediatas, e também são gravados para análise posterior e geração de relatórios.

Os resultados obtidos desta maneira são apresentados conforme ilustrado abaixo, o que permite a localização e o dimensionamento preciso dos danos.

Os resultados obtidos desta maneira são apresentados conforme ilustrado abaixo, o que permite a localização e o dimensionamento preciso dos danos.

Utilizamos equipamentos modernos, com softwares e tecnologia atualizada, tais como o “Eddyfi Ectane e o Olympus MS 5800″ com recursos como C-SCAN-ID-VIEW, e C-SCAN-OD-VIEW, que são fundamentais quando uma das superfícies (interna ou externa) dos tubos não permite a reflexão adequada do som, como no caso de tubos aletados ou superfícies muito corroídas.

PRINCIPAIS

VANTAGENS

– Pode ser aplicada a todo tipo de material;

– Possui precisão no dimensionamento de perdas de espessura localizadas e generalizadas;

– Pode ser utilizado em um range amplo de diâmetros de tubos (entre 10mm e 60mm), podendo ser desenvolvidos dispositivos especiais tanto para inspeção de diâmetros menos quanto para de diâmetros maiores.

– Possui precisão no dimensionamento de perdas de espessura localizadas e generalizadas;

– Pode ser utilizado em um range amplo de diâmetros de tubos (entre 10mm e 60mm), podendo ser desenvolvidos dispositivos especiais tanto para inspeção de diâmetros menos quanto para de diâmetros maiores.

PRINCIPAIS

desVANTAGENS

– Exigência de limpeza rigorosa;

– Baixa velocidade de ensaio (tipicamente 600 metros lineares por dia);

– Detecta apenas danos do tipo perda de espessura;

– Baixa velocidade de ensaio (tipicamente 600 metros lineares por dia);

– Detecta apenas danos do tipo perda de espessura;

ALGUNS DE NOSSOS DIFERENCIAIS

- Supervisão por equipe de engenharia multidisciplinar com experiência em inspeção e manutenção de equipamentos. Vasto acervo de registros dos diversos tipos de danos que ocorrem em tubos de trocadores de calor e caldeiras;

- Inspeção B e C-SCAN simultâneas e real-time, o que proporciona maior precisão para detecção, localização e dimensionamento de descontinuidades;

- Inspeção 100% gravada, os dados podem ser re-avaliados a qualquer momento, ou até mesmo serem comparados em inspeções futuras;

- Procedimento de trabalho com análise imediata dos dados no campo, ou coleta e análise simultânea, este último recurso permite otimizar o tempo de trabalho efetivo em campo;

- Análise dos dados B/C/D-Scan;

- Registro dos dados em croqui 3D;

- Estatísticas da Inspeção;

- Recursos de inspeção somente da espessura interna ou externa dos tubos;

- Profissional qualificado conforme SNQC – ISO 9712;

- Profissional SNQC Nível III em ultra-som próprio;

- Possibilidade de aplicação de técnicas eletromagnéticas simultâneas (EC, RFT, MFL) para complementação e aumento da efetividade da inspeção;

- Inspeção de tubos com diâmetro a partir de 9,5mm até 101,6 mm;

- Podemos desenvolver dispositivos para aplicações específicas.